Produktion

Der Volkswagen Konzern hat im Geschäftsjahr 2014 sein Produktionsnetzwerk weiter ausgebaut und das weltweite Fertigungsvolumen um 5,0 % auf erstmals über 10 Mio. Fahrzeuge erhöht. Bei weiterhin schwierigen Rahmenbedingungen in vielen Märkten nahm die Produktivität im Vergleich zum Vorjahr um 4,2 % zu. Vor allem im südamerikanischen Markt beeinträchtigten rückläufige Volumina die Produktivitätsentwicklung. Die steigenden Absatzzahlen in China und die konsequente Umsetzung des Konzern-Produktionssystems konnten diese Effekte jedoch kompensieren.

Strategie „Produktion 2018“

Um die Vision der Strategie „Produktion 2018“ – die leistungsstärkste und faszinierendste Automobilproduktion der Welt – zu verwirklichen, wurden vier Kernziele definiert. Mit allen Marken und Regionen des Konzerns wurde im Geschäftsjahr 2014 konsequent daran gearbeitet, Kunden zu begeistern, den Ergebnisbeitrag zu erhöhen, die Produktionskapazitäten auszubauen und die Produktion attraktiver für die Mitarbeiter zu gestalten. Die 2011 definierten 13 Herausforderungen haben wir so weiterentwickelt, dass wir unsere Ziele bis 2018 erreichen können, und setzen die für jede Herausforderung formulierten Maßnahmen konsequent um. Mit unserer Strategie stellen wir nachhaltig sicher, dass die Produktion auf zukünftige Anforderungen vorbereitet ist, indem wir Produktionsprozesse immer weiter verbessern und über alle Standorte hinweg vernetzen.

Produktionsstandorte

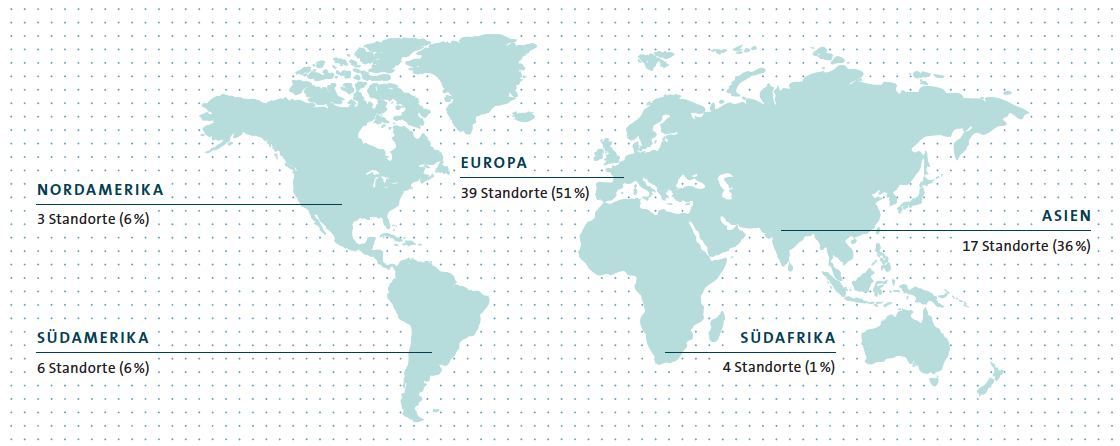

Im November 2014 eröffnete mit dem Getriebewerk in Tianjin der jüngste chinesische Standort des Konzerns. Somit zählte das weltweite Produktionsnetzwerk des Volkswagen Konzerns am Ende des Berichtsjahres 118 Standorte. Dieser Wert berücksichtigt eine überarbeitete und vereinheitlichte Zählweise, wobei der Anstieg insbesondere aus dem Nutzfahrzeugbereich resultierte. Das Produktionsnetzwerk umfasste am Jahresende 2014 insgesamt 69 Pkw-, Nutzfahrzeug- und Motorradstandorte sowie 49 Aggregate- und Komponentenstandorte.

FAHRZEUGPRODUKTIONSSTANDORTE DES VOLKSWAGEN KONZERNS

Anteil an der Gesamtproduktion 2014 in Prozent

Europa bleibt mit 72 Standorten für die Fertigung von Fahrzeugen und Komponenten unsere wichtigste Produktionsregion, allein 29 Standorte befinden sich in Deutschland. Die Region Asien-Pazifik spielt mit 29 Standorten eine immer wichtigere Rolle. In Nordamerika (vier) und Südamerika (neun) blieb die Anzahl der Standorte im Berichtsjahr unverändert. In Afrika betreibt der Konzern vier Standorte.

Seit Ende 2014 errichten wir im polnischen Wrzesnia ein neues Werk der Marke Volkswagen Nutzfahrzeuge zusätzlich zum bereits bestehenden Werk Poznan. Im zweiten Halbjahr 2016 startet dort die Produktion des Crafter mit einer Jahreskapazität von 100.000 Fahrzeugen.

Um das Erreichen der ambitionierten Wachstumsziele im Markt China zu sichern, wurde im November 2014 der Grundstein für eine neue Fahrzeugfabrik mit einer Kapazität von 300.000 Fahrzeugen pro Jahr in Qingdao gelegt. Darüber hinaus wurde beschlossen, die Kapazitäten der Werke Yizheng und Ningbo um jeweils 150.000 Fahrzeuge pro Jahr zu erweitern.

Auf dem US-amerikanischen Markt arbeitet der Volkswagen Konzern konsequent darauf hin, das Absatzziel für 2018 von einer Million Fahrzeugen zu erreichen und baut sein industrielles Engagement weiter aus. Die Vergabe der Produktion des neuen Midsize-SUV an den Standort Chattanooga ist ein wichtiger Schritt in diese Richtung. Darüber hinaus wurde entschieden, den Tiguan mit langem Radstand für den US-amerikanischen Markt ab 2017 in Nordamerika zu fertigen.

Die Wachstumsmärkte der Region ASEAN sind für den Volkswagen Konzern von großer Bedeutung. Mit einer Bevölkerung von rund 600 Millionen Menschen und einem anhaltend dynamischen Wirtschaftswachstum in vielen Ländern bietet diese Region ein hohes Nachfragepotenzial. Vor allem die Automobilmärkte in Thailand, Indonesien und Malaysia sind bereits gut entwickelt; sie sind die größten Fahrzeugmärkte der Region.

Zusammen mit unserem malaysischen Partner DRB-Hicom fertigen wir seit dem Jahr 2011 den Passat für den malaysischen Markt lokal in Pekan, zudem werden die Modelle Jetta und Polo an diesem Standort montiert. Wir erhöhen in der Fabrik sukzessive die Fertigungstiefe und prüfen den Einsatz weiterer Nachfolgemodelle.

In Indonesien betreiben wir seit 2009 zusammen mit unserem Partner Indomobil eine lokale Fahrzeugmontage für 6 Modelle der Marken Volkswagen Pkw, Audi und Volkswagen Nutzfahrzeuge. Ziel ist es, unser Engagement weiter auszubauen. Dafür streben wir ein erweitertes Produktportfolio und eine Steigerung der Fertigungstiefe an.

Unsere Marke Ducati ist bereits seit 2011 in Thailand vertreten. Seit Ende 2014 werden in der Fertigung in Amphur Pluakdaeng zusätzlich Rahmen gefertigt und lackiert, außerdem startete die lokale Montage von Motoren. Mit dieser weiteren Ausbaustufe der Fabrik werden bereits sechs Ducati Modelle in Thailand produziert.

Auch mit der Marke Scania ist der Volkswagen Konzern mit Kooperationen im Raum ASEAN vertreten. Um das hohe Potenzial der Region zu nutzen und unseren Marktanteil dort weiter auszubauen, prüfen wir weitere mögliche Alternativen für eine lokale Produktion.

Neuanläufe und Produktionsjubiläen

2014 bewältigte der Volkswagen Konzern insgesamt 60 Fahrzeuganläufe an 32 Standorten in 16 Ländern; davon sind 21 Anläufe neuen Produkten oder Produktnachfolgern zuzurechnen, weitere 39 Anläufe betrafen Derivate und Produktaufwertungen.

Im Januar 2014 startete die Produktion der neuen Golf Limousine in Mexiko: das dritte Fertigungsstandbein der neuen Generation des Bestsellers neben Europa und China; im Dezember folgte der Golf Variant. Mit dem Produktionsbeginn des Golf Sportsvan in Wolfsburg wurde im Februar die Golf-Familie komplettiert. Ebenfalls im Februar begann die Serienproduktion des XL1 in Osnabrück. Zudem erweiterten wir die Modellpalette der 2013 in Betrieb genommenen chinesischen Fahrzeugwerke in Foshan um den Audi A3 Sportback und die Audi A3 Limousine sowie in Ningbo um den ŠKODA Octavia und den Volkswagen Lamando. Ein weiterer Meilenstein war im März der Anlauf des e-Golf in Wolfsburg, des zweiten vollelektrischen Serienfahrzeugs des Konzerns neben dem e-up! aus Bratislava. Im Juli nahm Audi die Fertigung der dritten Generation des TT im ungarischen Györ auf. Ein weiteres bedeutendes Ereignis für die Marke Volkswagen Pkw war der Start der neuen Passat-Generation im August am Standort in Emden. Im selben Monat begann die Produktion der sechsten Generation des ŠKODA Fabia in Mladá Boleslav.

Zusätzlich zu den Neuanläufen gab es eine Vielzahl von Anlaufaktivitäten für mit Erdgas betriebene Modelle der Marken Volkswagen Pkw, ŠKODA und SEAT sowie für Plug-in-Hybridfahrzeuge der Marken Volkswagen Pkw, Audi und Porsche.

In den Motoren- und Getriebewerken gab es 2014 über 30 Anläufe von neuen und effizienteren Aggregaten sowie zur Verbreiterung lokaler Fertigungen: Zum Jahreswechsel 2014 ist die Montage des 1,5 l Dieselmotors in Pune angelaufen, der speziell für den indischen Markt konzipiert wurde; die neue Montagelinie hat eine Jahreskapazität von 100.000 Motoren. Im Werk Polkowice in Polen startete die Produktion von Motoren auf Basis des neuen Modularen Diesel-Baukastens. Der Standort Kassel hat ein neues Hybridgetriebe sowie ein Hybridmodul für den Audi A3 e-tron und den Golf GTE auf den Weg gebracht. Mit der Eröffnung der neuen Getriebefabrik in Tianjin hat Volkswagen nun auch in China die Möglichkeit, Direktschaltgetriebe der neuesten Generation für den lokalen Markt zu fertigen.

Auch 2014 feierte der Volkswagen Konzern einige bedeutende Jubiläen: Anfang Oktober lief das 200-millionste Konzernfahrzeug vom Band. Innerhalb von knapp 15 Jahren (100 Mio. produzierte Fahrzeuge bis zum Jahr 1999) verdoppelte sich damit die Anzahl der vom Konzern gefertigten Modelle. Zum gleichen Zeitpunkt wurde das 2,5-millionste Fahrzeug auf der konzernweit verwendeten MQB-Plattform gezählt. Bereits im Februar feierte Volkswagen den zweimillionsten Tiguan aus weltweiter Produktion. Im September produzierte Audi den zweimillionsten SUV aus der Familie von Q3, Q5 und Q7. Bei SEAT verließ Ende September der fünfmillionste Ibiza die Fabrikhallen am Standort Martorell. Und auch in China feierte der Volkswagen Konzern mit seinen beiden Gemeinschaftsunternehmen in 2014 zwei Produktionsjubiläen. So fertigte FAW-Volkswagen das 10-millionste Fahrzeug und Shanghai-Volkswagen das 12-millionste Fahrzeug seit dessen Gründung vor 30 Jahren.

Flexibilität in der Produktion

Die modularen Baukästen erlauben uns, unsere Produktionsstätten flexibel zu gestalten. Sie generieren Synergieeffekte, die es uns ermöglichen, Investitionen zu reduzieren und die vorhandenen Kapazitäten besser auszulasten. Mit ihnen haben wir die Voraussetzung geschaffen, um Produktionsstätten mit mehreren Marken gemeinsam zu nutzen und setzen dies konsequent im Rahmen der Werkbelegung um: Beispielsweise wird der ŠKODA-Standort Kvasiny in Tschechien ab 2016 auch ein Fahrzeug der Marke SEAT produzieren. Aktuell sind bereits 19 von 40 Pkw-Standorten Mehrmarken-Standorte.

Um bei steigender Komplexität weiterhin Produkte mit hoher Qualität und hohem Kundennutzen zu wettbewerbsfähigen Kosten fertigen zu können, muss eine Fabrik optimal ausgelastet werden. Möglich wird all das durch eine frühzeitige Standardisierung von Fertigungsprozessen und Betriebsmitteln. Die Grundlage hierfür sind einheitliche Konstruktions- und Gestaltungsprinzipien, die in Form von Produktstandards fest definiert sind. Um die Ein-Linien-Fertigung unterschiedlicher Marken an einem Fertigungsstandort zu ermöglichen, haben wir die sogenannte „Konzeptgleichheit“ eingeführt. Sie sorgt dafür, dass gemeinsame Konstruktionsprinzipien, Fügetechniken und Fügefolgen zwischen den Entwicklungs- und Produktionsbereichen der Marken angewendet werden.

Das Konzern-Produktionssystem

Auf dem Weg zur leistungsstärksten und faszinierendsten Automobilproduktion der Welt müssen wir die Produktionsprozesse optimieren und standardisieren. Hierfür stellt das wertschöpfungsorientierte, synchrone Konzern-Produktionssystem die notwendigen Methoden und Instrumente zur Verfügung. Unser Ziel ist es, dieses Konzern-Produktionssystem weltweit an allen Standorten der Marken und Regionen zu etablieren, um nachhaltige und kontinuierliche Verbesserungen zu erreichen.

Einen entscheidenden Teil dieses Weges haben wir bereits zurückgelegt. Zukünftig richten wir unser Augenmerk darauf, das Konzern-Produktionssystem weiter zu festigen und den Durchdringungsgrad zu erhöhen. In einem ersten Schritt ermitteln wir dazu den Umsetzungsgrad der Methoden und Instrumente an den Standorten. Aus dem Soll-Ist-Abgleich ergeben sich Handlungsfelder, die im zweiten Schritt in einem Projektplan festgelegt und strukturiert abgearbeitet werden. Im Sinne eines synchronen Unternehmens beziehen wir alle Geschäftsbereiche ein, um die Prozesse systematisch zu optimieren.

Das steigende Volumen und die Komplexität der Modelle sowie die Größe unseres Produktionsnetzwerks mit seinen globalen Lieferanten- und Kundenstrukturen erfordern auch von der Logistik Höchstleistungen. Mit unserem markenübergreifenden Logistikkonzept werden wir den immer anspruchsvolleren Rahmenbedingungen gerecht. Alle Material- und Informationsprozesse zur Versorgung der Produktionsstandorte und zur Auslieferung der Fahrzeuge an unsere Kunden gestalten wir mit diesem Konzept konzernweit noch effizienter. Neben den internen Abläufen der Materialbereitstellung an den Montagelinien stehen auch die vorgelagerten Transport- und Logistikprozesse zwischen den Standorten und unseren Lieferanten sowie die Transportkette für die Fahrzeuge aus der Fabrik zum Kunden im Fokus unseres Logistikkonzepts.

Effiziente Fertigung

Wir engagieren uns dafür, die fünf grundlegenden Umweltkennzahlen im Konzern bis 2018 im Vergleich zum Jahr 2010 um 25 % zu senken, und tragen in der Produktion wesentlich dazu bei, der nachhaltigste Automobilhersteller weltweit zu werden.

Wir nutzen Synergien innerhalb des Konzerns, um unsere Fertigung ökologisch auszurichten. In konzernweiten Umwelt-Arbeitskreisen diskutieren wir strategische Fragen, erstellen Maßnahmenkataloge, organisieren eine effiziente Datenerhebung und verfolgen die Zielerreichung. Markenübergreifend planen wir auch Aktivitäten zur Qualifizierung der Mitarbeiter zu den Themen Umweltschutz und Energieeffizienz. Dank eines systematischen Wissensaustauschs zwischen den Fertigungsstätten profitieren wir vom weltweiten Know-how unserer Mitarbeiter. Standortübergreifende Analyseteams entwickeln Methoden, um systematisch Potenziale aufzudecken.

Über ein systembasiertes Programm dokumentieren wir unsere ökologischen Maßnahmen weltweit. 2014 waren dies zum Beispiel über 1.500 Maßnahmen im Bereich Energie und Umwelt zur Verbesserung der Produktionsprozesse von Pkw und leichten Nutzfahrzeugen. Dadurch haben wir eine CO2-Einsparung von etwa 195.000 t erreicht. Gleichzeitig zeigen wir mit diesem Best-Practice-Austausch, dass wir Ökonomie und Ökologie in Einklang bringen: Durch diese Maßnahmen sparen wir über 30 Mio. € pro Jahr ein.

Neben den konzernweiten Aktivitäten geben die Marken dem ökologischen Umbau auch einen eigenen Rahmen, der den Besonderheiten der Unternehmenskultur und ihrem Markenleitbild entspricht. Die Marken Volkswagen Pkw und Volkswagen Nutzfahrzeuge etwa verfolgen in ihrem ganzheitlichen Programm „Think Blue. Factory.“ alle ökologischen Maßnahmen zur Ressourceneffizienz und Emissionsverringerung in der Produktion. „Think Blue. Factory.“ startete 2011 unter dem Motto „Nachhaltigkeit rauf, Umweltbelastungen runter“ und ist Teil von „Think Blue.“, der ganzheitlichen Initiative der Marke Volkswagen Pkw für mehr ökologische Nachhaltigkeit. Die Marke ŠKODA hat mit „GreenFuture“ ein ehrgeiziges Programm aufgelegt, um die umweltbezogenen Konzernziele zu erreichen; SEAT nennt sein Programm „ECOMOTIVE Factory“. Audi gab seinem Umweltengagement mit der „Ultra-Strategie“ einen Rahmen, Bentley führte im Berichtszeitraum die „Environmental Factory“ ein, während Scania die ökologischen Aktivitäten unter dem Begriff „Ecolution“ und MAN in seiner „Klimastrategie“ zusammenfasst.

Die folgenden Beispiele aus dem Berichtsjahr zeigen die erfolgreiche Umsetzung ökologischer Aktivitäten in der Produktion.

Im Werk Salzgitter wurde eine dezentrale Spänezentrifuge installiert, die jährliche Einsparungen von 400.000 € ermöglicht. Die Trennung der Späne von der Kühl-Schmier-Emulsion direkt bei den produzierenden Maschinen erspart den Transport und die Entsorgung der Emulsionen. Diese werden nach der Trennung von den Spänen wieder der Maschine zugeführt. Eine zweite dezentrale Anlage im Werk Salzgitter ist bereits im Aufbau.

Im Werk Chemnitz haben wir eine genauere Regelung der Pumpen für die Kühlschmierstoff-Filteranlage eingeführt. Mit dieser Maßnahme sparen wir jährlich nicht nur 700.000 kWh Energie, sondern auch rund 70.000 €.

Durch die Einführung einer neuen Technologie für die Hallenlüftung am indischen Standort Pune können 430 MWh Energie und 1.500 m3 Wasser pro Jahr eingespart werden. An weiteren Fertigungsstätten wurden Simulationen durchgeführt, wie die zentralen Hallenlüftungstechniken optimal auf die Produktionsbedingungen abgestimmt und Wechselwirkungen bereits in der Planungsphase berücksichtigt werden können.

Am polnischen Standort Polkowice haben wir das Energiewertstromdesign für eine Pleuellinie verwendet und damit ein kurzfristig umsetzbares Energieeffizienzpotenzial von 10 % erreicht. Das entspricht einer jährlichen Einsparung in Höhe von 39.000 €.

Auch die Energieversorgung unserer Fertigungsstätten wird zunehmend emissionsärmer. Die Marke Audi rechnet an ihrem ungarischen Standort Györ durch die Nutzung von Geothermie mit einer CO2-Einsparung in Höhe von 23.000 t pro Jahr. Das Werk von ŠKODA in Mladá Boleslav wird zu 50 % mit elektrischer Energie aus erneuerbaren Energien betrieben, wodurch sich die CO2-Emission um jährlich 200.000 t vermindert.